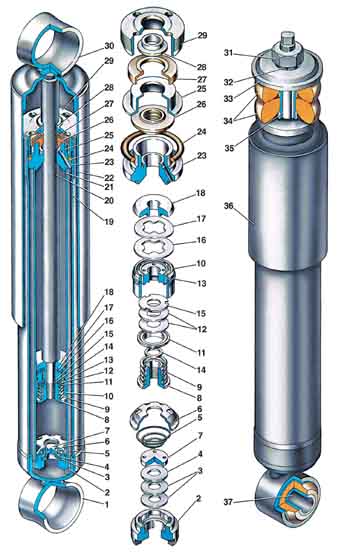

Амортизаторы передней и задней подвесок

1 – нижняя проушина;

2 – корпус клапана сжатия;

3 – диски клапана сжатия;

4 – дроссельный диск клапана сжатия;

5 – пружина клапана сжатия;

6 – обойма клапана сжатия;

7 – тарелка клапана сжатия;

8 – гайка клапана отдачи;

9 – пружина клапана отдачи;

10 – поршень амортизатора;

11 – тарелка клапана отдачи;

12 – диски клапана отдачи;

13 – кольцо поршня;

14 – шайба гайки клапана отдачи;

15 – дроссельный диск клапана отдачи;

16 – тарелка перепускного клапана;

17 – пружина перепускного клапана;

18 – ограничительная тарелка;

19 – резервуар;

20 – шток;

21 – цилиндр;

22 – кожух;

23 – направляющая втулка штока;

24 – уплотнительное кольцо резервуара;

25 – обойма сальника;

26 – сальник штока;

27 – прокладка защитного кольца штока;

28 – защитное кольцо штока;

29 – гайка резервуара;

30 – верхняя проушина амортизатора;

31 – гайка крепления верхнего конца амортизатора передней подвески;

32 – пружинная шайба;

33 – шайба подушки крепления амортизатора;

34 – подушка;

35 – распорная втулка;

36 – кожух амортизатора;

37 – шарнир

Проверка амортизаторов на стенде

ОБЩИЕ СВЕДЕНИЯ

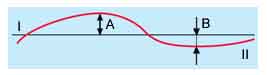

Рабочая диаграмма амортизатора

I – усилие при ходе отдачи;

II – усилие при ходе сжатия

Для определения работоспособности амортизатора проверьте на динамометрическом стенде его рабочую диаграмму.

Рабочие диаграммы снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих циклов, при температуре рабочей жидкости амортизатора (20±5)° С, частоте вращения маховика 60 мин–1 и длине хода штока 80 мм для переднего амортизатора и 100 мм – для заднего.

Кривая диаграммы должна быть плавной, а в точках перехода (от хода отдачи к ходу сжатия) – без участков, параллельных нулевой линии.

Оценка результатов по диаграмме

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Сопротивление хода отдачи и сжатия определяют по наибольшим ординатам соответствующих диаграмм.

2. Наивысшая точка кривой хода отдачи при масштабе 1 мм = 47 Н (4,8 кгс) должна находиться от нулевой линии на расстоянии (А), равном:

– 25–32 мм – для передних амортизаторов;

– 23,5–30,5 мм – для задних.

3. Наивысшая точка кривой хода сжатия при том же масштабе должна находиться от нулевой линии на расстоянии (В) равном:

– 3,5–6,5 мм – для передних амортизаторов;

– 4,5–7,5 – для задних.

4. Контрольные значения ординат на диаграммах передних и задних амортизаторов заданы для холодных амортизаторов при температуре амортизаторной жидкости (20±5)° С.

5. После проверки снимите амортизатор со стенда, при необходимости, переберите и замените поврежденные детали.

6. Повторите испытания, чтобы удостовериться в исправности амортизатора.

Разборка и сборка амортизаторов

Разборка

ПОРЯДОК ВЫПОЛНЕНИЯ

1. После наружной мойки закрепите амортизатор в тисках.

Предупреждение

Для закрепления амортизатора и его деталей в тисках применяются специальные губки 67.7824.9513-001.

2. Вытянув шток амортизатора до упора, отверните гайку 29 резервуара ключом А.57034/R, выньте из резервуара рабочий цилиндр 21 в сборе со штоком и клапаном сжатия 2 (см. рис. Амортизаторы передней и задней подвесок).

3. Освободите резервуар из тисков и слейте из него жидкость.

4. Ключом 67.7824.9513-005 выньте направляющую 23 штока из рабочего цилиндра. Выньте из цилиндра шток 20 в сборе с поршнем 10 и слейте жидкость.

5. Осторожно, специальной оправкой, выбейте из цилиндра корпус 2 клапана сжатия в сборе с деталями.

6. Вложите шток в сборе с поршнем в губки, зажмите в тиски и отверните гайку 8 клапана отдачи. Снимите поршень 10 с клапанами (перепускным и отдачи), направляющую втулку 23 штока, сальник 26 штока, обойму 25 сальника и другие детали.

Предупреждение

У амортизатора передней подвески для удобства осмотра поверхности штока, прикрытой кожухом, рекомендуется спрессовать кожух со штока.

7. Разберите клапан сжатия, для чего снимите обойму 6, а затем последовательно выньте из корпуса 2 пружину 5, тарелку 7 и диски клапана 4 и 3.

Сборка

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Сборку амортизатора проводите в последовательности, обратной разборке.

2. После сборки клапана сжатия убедитесь в наличии свободного хода тарелки 7 и дисков клапана.

3. Обойму 6 напрессовывайте на корпус 2 специальной оправкой.

4. Гайку резервуара затягивайте ключом 67.7824.9513-002 моментом 68,6–88,2 Н·м (7–9 кгс·м).

Проверка технического состояния деталей

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Промойте металлические детали и просушите их, а детали из резины протрите чистой тряпкой и промойте теплой водой.

2. Диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть деформированы. Неплоскостность тарелки перепускного клапана допускается не более 0,05 мм.

3. Рабочие поверхности поршня, поршневого кольца, направляющей втулки штока, цилиндра и деталей клапанов должны быть без задиров и забоин, могущих повлиять на нормальную работу амортизатора.

4. Пружины клапанов отдачи и сжатия должны быть целы и достаточно упруги.

5. Диски клапана сжатия должны быть целы и не должны иметь значительного износа.

6. Сальник рекомендуется при ремонте заменять новым.

7. Все поврежденные детали замените и приступите к сборке амортизатора.